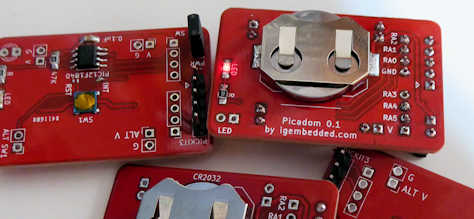

תוך חודש ויומיים מההזמנה, לוחות ה-PCB לפרויקט הגיעו בדואר. זה הזמן ללמוד ולהפיק לקחים בנושאי הלחמה וחיבורים – וגם להתחיל לדבר על יישומים.

נתחיל בתיקון טעות: בפוסט הקודם ציינתי שהזמנתי 25 לוחות במחיר כולל של 90 ש"ח, אבל למעשה הזמנתי 30, ובמשלוח הגיעו 35. זה די נפוץ – לפחות בייצור הסיני – לקבל כמה לוחות אקסטרה, אבל לא כדאי להסתמך על זה כדי לחסוך בעלויות כי אין שום התחייבות. אז נניח לצורך העניין שהגיעו 30, ואז עלות כל PCB היא 3 ש"ח. נוסיף לזה 14.40 ש"ח לרכיבים (כפי שחישבתי בפוסט הראשון), נעגל למעלה בשביל בדיל ופלאקס ואולי גם Headers, ונקבל משהו כמו 18 שקלים לחומרים פר לוח – כבר פי שניים מתואם ארדואינו סיני, לפני שדיברנו על עלות העבודה של ההרכבה.

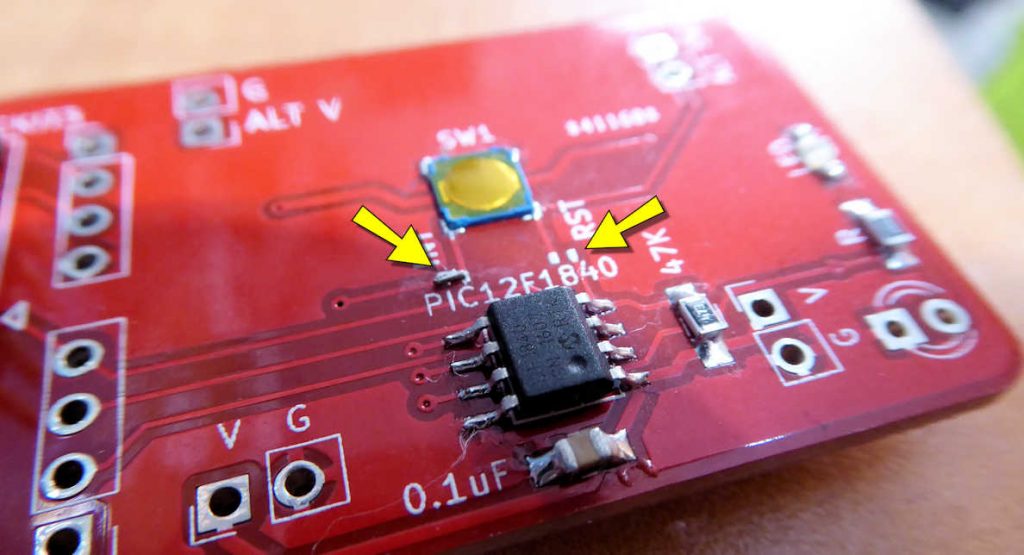

את הלוח הראשון הלחמתי בשיטה הידנית הרגילה, ומיד הבחנתי בתקלה קטנה. על הלוח יש שלושה "גשרים" – שניים לבחירה של פונקציונליות הלחצן (Reset או קלט רגיל), ואחד לחיבור קבוע של המתח במקום מפסק חיצוני. את כולם יצרתי, בעקבות המלצה שראיתי בפורום בחו"ל, פשוט כ-Footprint של רכיב 0402. הטענה בפורום הייתה שהפדים כל כך קרובים, שאפשר לגשר ביניהם בקלות עם בדיל. ובכן, מסתבר שזה ממש לא נכון, ונאלצתי להוסיף פס מתכת זעיר (שנחתך מרגל של נגד Through-hole) כדי ליצור את החיבור. הפתרון הנכון לגשרים בפרויקטים עתידיים יהיה ליצור Footprint ייעודי, עם פדים גדולים יותר וקרובים יותר מאשר ב-0402. זה די נפוץ במודולים למיניהם, למשל כדי להגדיר כתובת I2C לרכיב.

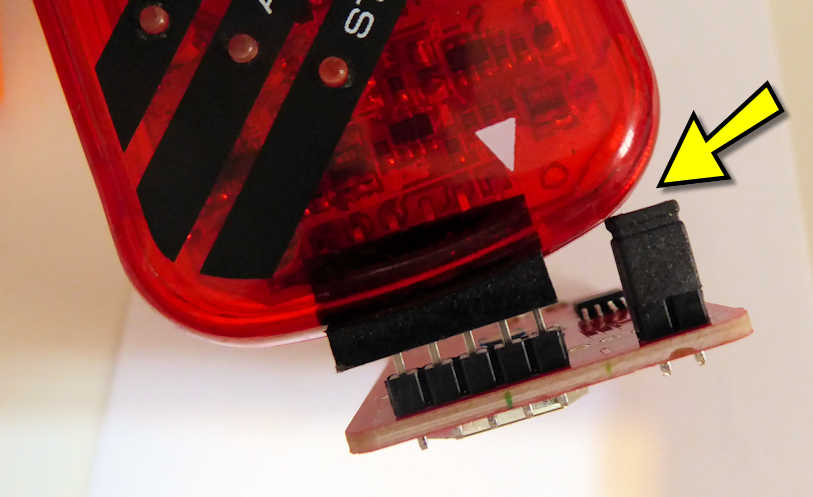

התקלה השנייה התגלתה כשהתחלתי להלחים את ה-Headers. כאן המקרה קצת שונה, כי הם אופציונליים, ואפשר לחבר אותם ללוח בכל מיני קונפיגורציות שבחלקן לא תהיה שום בעיה. אבל בצורה שבה הלחמתי, הסתבר שחלק מהם קרובים לאלה שמיועדים לצורב PICKIT3 במידה כזו שגוף הפלסטיק של הצורב עצמו נתקל בהם. בפועל זה לא מונע את הצריבה, ובמקרה הכי גרוע אפשר לעקוף את המכשול בעזרת כמה חוטי גישור, ועדיין – זה דבר שכדאי היה למדוד מראש ולתכנן בהתאם.

את התקלה השלישית כבר הכרתי, כי נתקלתי בה בפרויקט אחר לא מזמן: ה-Footprints הסטנדרטיות ל-SMD בתוכנת KiCAD לא מותאמות להלחמה ידנית ומסרבלות את העבודה.

למרות כל אלה הצלחתי להלחים את הרכיבים ללוח די בקלות, והוא עבד במכה ראשונה. כמו בתכנון, סוללת CR2032 סיפקה די מתח וזרם כדי להפעיל את המיקרו-בקר בתדר גבוה ולאפשר לו להגיב ללחצן ולהבהב ב-IR LED (זרם של כ-8 מיליאמפר) וב-LED אדום (כ-2 מיליאמפר) בו-זמנית.

הניסוי הבא היה להלחים רכיבים בעזרת Solder Paste ואוויר חם, משהו שלא ניסיתי קודם לכן. כיוון שלא הזמנתי סטנסיל, ומשחת ההלחמה הגיעה בקופסה ולא במזרק, הדרך היחידה שיכולתי לשים אותה על הפדים הייתה בעזרת קיסמי שיניים או קצה חד של פינצטה. זה לא היה נוח: קשה מאוד לשלוט ככה בכמויות ובפיזור, והמשחה נצמדת לקיסם לפחות באותה עקשנות כמו לפדים ול-Solder mask שמסביב להם, כך שהעסק יוצא מאוד לא אחיד ולא אסתטי. מסתבר שלרכיבים פשוטים (בגודל 0805) זה לא מפריע וההלחמה שמתקבלת בסופו של דבר יפה ומסודרת, אבל עם רכיבים בעייתיים קצת יותר – כגון המיקרו-בקר במארז 8-SOIC או הלחצן – רואים את ההשפעות של הפיזור הלא-אחיד של המשחה, עד כדי פינים שלא מולחמים כמו שצריך, גשרים לא רצויים, או "כדורים" קטנים בולטים של בדיל.

יישומים

למעשה כבר התחלתי להשתמש בלוחות פיקאדום – קודם כל בתור "לוח פיתוח" גנרי ל-PIC12F1840: יותר נוח לעבוד כשיש סימונים ברורים וגישה נוחה לפינים ולצריבה, מאשר לחבר כל פעם מחדש ג'וק על מטריצה.

לוח נוסף הפך ל"שלט רחוק" אינפרה-אדום בסיסי, שמשדר קוד קצר וקבוע מראש לצורך פרויקט קטן. בתור מקלט השתמשתי בחיישן האקטיבי המוכר TL1838, שעובד על אותו אורך גל כמו לד ה-IR שבחרתי (940nm). בינתיים הביצועים לא מרשימים (טווח קליטה של כ-30-40 ס"מ בלבד), אך טרם מדדתי וכווננתי במדויק את תדר הגל הנושא (37.9-38KHz, תלוי על איזה מפרט חיישן מסתכלים), וייתכן שזה ישפר קצת את המצב.

סביר להניח שכמה לוחות ימצאו את עצמם בתור "מוח" קטן לפרוייקטים שונים ומשונים. בהתחשב בעלויות, סביר להניח שלא ישתלם לי לנסות למכור פיקאדומים מורכבים או אפילו כקיטים, אבל אם מישהו ממש רוצה, אתם יודעים איפה למצוא אותי 🙂